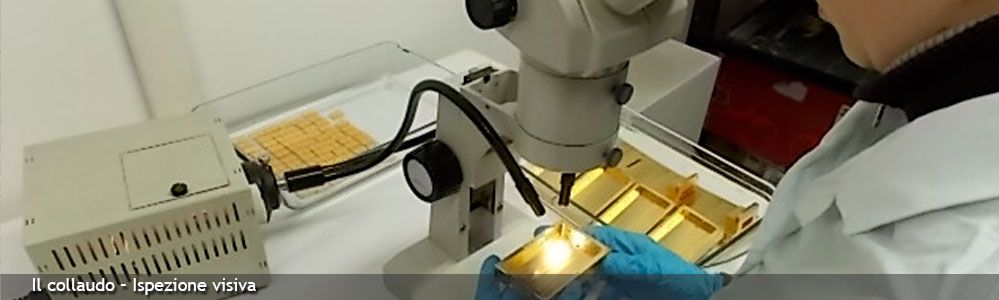

Il processo di nichelatura chimica dei metalli

Il processo di nichelatura chimica (o electroless nickel plating) consiste in una deposizione di nichel senza l’uso di corrente elettrica: la presenza nella soluzione di trattamento di un riducente chimico (normalmente ipofosfito di sodio) innesca una reazione autocatalitica controllata, con una codeposizione di fosforo (derivante dalla reazione dell’ipofosfito).

E’ un processo che si è molto sviluppato negli ultimi 15-20 anni: basti pensare che alla fine degli anni 90 la Galvanica Paciotti aveva due bagni da 400 litri, oggi ne sono presenti ben nove, con volumi da 250 fino a 2200 litri.

Cavità per microelettronica/difesa - Nichelatura chimica su alluminio

Il nichel chimico può essere depositato su una vasta gamma di materiali: leghe di alluminio, rame e sue leghe (compreso rame-tungsteno), leghe ferrose (acciaio inox, kovar, invar, mumetal,…) e titanio (lega Ti6Al4V), con spessori che vanno da 2-3µ fino a 50µ (e oltre), secondo le esigenze. Il primo vantaggio della nichelatura chimica è la distribuzione dello spessore sugli oggetti trattati, molto più uniforme rispetto alla nichelatura elettrolitica (con corrente elettrica), soprattutto nel caso di forme geometriche complesse; ad esempio si può nichelare l’interno di tubi senza l’ausilio di anodi ausiliari (è sufficiente garantire una buona movimentazione del pezzo).

|

Applicazione in ambiente marino

Ni-chimico alto fosforo su alluminio

|

Boccole in alluminio trattate

con nichelatura chimica

|

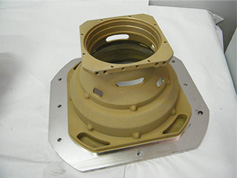

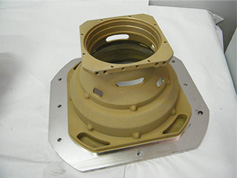

Cromatazione + Ni-chimico su fusione in lega d'alluminio

|

Il nichel chimico può essere applicato come trattamento finale (protezione dalla corrosione, resistenza a usura, miglioramento generale delle superfici trattate), oppure come strato intermedio (barriera) prima di successivi trattamenti come oro, argento, stagno, ecc.

Sono disponibili vari tipi di bagni che si differenziano per la diversa percentuale di fosforo codepositato con caratteristiche diverse del deposito ottenuto (vedi tabella), offrendo la soluzione ideale per ogni tipo di applicazione.

I tipi medio e alto fosforo soddisfano circa l'80% delle richieste della nostra attuale clientela.

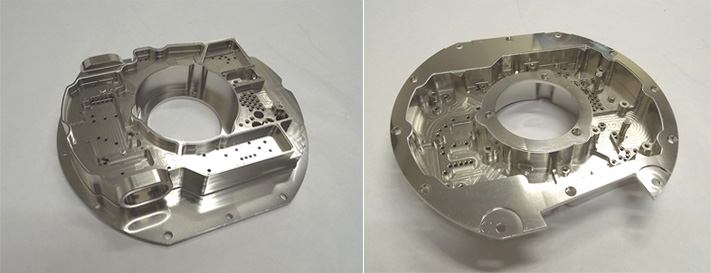

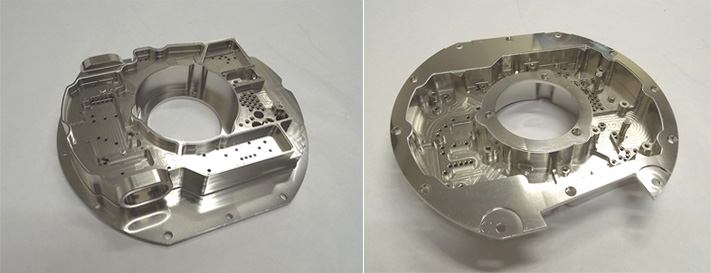

Housing e cover per apparati di telecomunicazione civili e per difesa: nichelatura chimica su base alluminio

Alcuni criteri di massima per la scelta del tipo di nichel chimico:

a) quando il requisito principale è la durezza e la resistenza a usura;

b) in presenza di forti sollecitazioni meccaniche e/o termiche (sbalzi termici): si limita il rischio di criccature del deposito, grazie alle tensioni interne compressive;

c) quando è richiesta bassa resistività elettrica (in relazione agli altri tipi di nichel chimico).

- MEDIO-BASSO (4-6%) E MEDIO FOSFORO (7-9%):

a) applicazioni generali nei settori meccanici, aeronautici, spazio e microelettronica;

b) buona resistenza a corrosione.

c) è il più utilizzato come sottostrato (o strato barriera) prima di successivi trattamenti.

a) quando il requisito principale è la resistenza alla corrosione;

b) applicazioni dove è richiesta assenza di magnetismo;

c) dove è richiesto un riporto relativamente duttile, resistente a

sollecitazioni meccaniche o termiche con limitato rischio di criccature.

d) applicazioni nel settore alimentare;

e) conformità alla direttiva europea ROHS.

SOLUZIONI SPECIALI A RICHIESTA

Per applicazioni particolari, valutando il rapporto prestazioni/costi, possono essere disponibili le seguenti offerte:

- Nichel-boro: processo di nichelatura chimica con codeposizione di boro anziché fosforo: il deposito è particolarmente adatto alla brasatura di componenti soprattutto nel settore della microelettronica.

- Nichel-PTFE: la codeposizione di particelle di PTFE (Teflon®) nel processo di nichelatura chimica permette di ottenere depositi con coefficiente di attrito particolarmente basso, per applicazioni dove la scorrevolezza è un requisito essenziale.

|

Caratteristiche

|

Basso fosforo

1-3% P

|

Medio-basso fosforo

4-6% P

|

Medio fosforo:

7-9% P

|

Alto fosforo:

10-13% P

|

|

Durezza tal quale:

Knoop (HK100)

Rockwell C (Rc)

|

700-800

56-61

|

600-700

51-56

|

500-600

45-51

|

450-500

41-45

|

|

Durezza dopo T.T. (1):

Knoop (HK100)

Rockwell C (Rc)

|

900-1000

65-69

|

850-950

63-67

|

800-900

60-65

|

750-900

57-65

|

|

Proprietà magnetiche

|

Magnetico

|

Magnetico

|

Leggermente magnetico

|

Non magnetico

|

|

Resistività elettrica (µΩ.cm)

|

10-30

|

15-45

|

40-70

|

80-110

|

|

Resist. usura Taber

(mg/1000 cicli-Carico 1000g)

|

7-12

|

10-14

|

16-20

|

22-24

|

|

Resist. usura Taber (c.s.)

dopo T.T. (1)

|

6-10

|

7-10

|

10-12

|

10-14

|

|

Resistenza a corrosione (2)

|

n.d.

|

12µ à 24 ore

25µ à 96 ore

|

12µ à 24 ore

25µ à 96 ore

|

12µ à 250 ore

25µ à 1000 ore

|

|

Test acido nitrico (3)

|

negativo

|

negativo

|

negativo

|

positivo

|

|

Test acido cloridrico (4)

|

positivo

|

positivo

|

positivo

|

positivo

|

|

Tensioni interne

(estensive / compressive)

|

Leggermente compressive

|

Leggermente espansive

|

Leggermente espansive

|

Neutre o compressive

|

|

Coefficiente di espansione termica (µ/m/°C)

|

12-15

|

11-14

|

10-15

|

8-10

|

|

Resistenza a trazione (MPa)

|

200-400

|

350-600

|

800-1000

|

650-900

|

|

Allungamento a rottura (%)

|

0.5-1.5

|

0.5-1

|

0.5-1

|

1-2.5

|

|

Peso specifico (g/cm3)

|

8.7

|

8.4

|

8.1

|

7.7

|

|

Punto di fusione (°C)

|

1250-1350

|

1000-1300

|

880-980

|

880-900

|

|

IT

IT  EN

EN