.

Il processo dell'ossidazione anodica dell'alluminio

L'ossidazione anodica (o anodizzazione) dell'alluminio è forse uno dei processi galvanici più diffusi al mondo e interessa settori che vanno dall'architettura all'aeronautica, dagli attrezzi sportivi allo spazio, dalla meccanica all' elettronica, per applicazioni puramente decorative oppure funzionali.

Il processo consiste in una trasformazione superficiale dell'alluminio in ossido di alluminio, per mezzo dell'immersione delle parti da trattare in una soluzione acida dove avviene un passaggio di corrente continua, con gli oggetti che funzionano da anodo (polo positivo): l'ossigeno atomico che si sviluppa al passaggio della corrente si combina con gli atomi di alluminio formando un ossido la cui crescita è controllata, con un miglioramento delle proprietà rispetto all'ossido che si forma in modo naturale.

Esempi di anodizzazione colorata in applicazioni civili con requisito estetico

La struttura dell'ossido tal quale è porosa e per la maggior parte delle applicazioni è necessario un successivo trattamento, conosciuto come "FISSAGGIO" o "SIGILLATURA": è un passaggio in acqua deionizzata o in soluzioni acquose (a base, per esempio, di sali di nichel o bicromati) a elevata temperatura dove avviene una idratazione dell'ossido e l'aumento di volume che ne deriva ne chiude le porosità, fino a ottenere uno strato solidamente sigillato.

Il fissaggio (o sigillatura) è fondamentale per avere il massimo di resistenza alla corrosione e quindi di durata dei particolari trattati: in caso di strati colorati viene notevolmente migliorata la tenuta del colore all'esposizione della luce solare; per contro si ha una riduzione della durezza superficiale e della resistenza all'usura/abrasione.

E' quindi importante che il cliente dia al galvanico delle informazioni precise sull'impiego degli oggetti da trattare.

Caratteristica generale: lo strato di ossido ottenuto è elettricamente non conduttivo.

Gli scopi principali dell'ossidazione anodica dell'alluminio sono:

- Aumentare la resistenza alla corrosione;

- Conferire una maggior durezza superficiale;

- Migliorare la resistenza all'usura/abrasione;

- Conferire un buon aspetto estetico duraturo nel tempo.

L'anodizzazione può essere:

Naturale (incolore): normalmente mantiene il colore tipico dell'alluminio, ma può assumere colorazioni naturali più o meno intense in funzione della lega d'alluminio trattata;

Colorata: la colorazione si realizza per semplice immersione dell'alluminio anodizzato (non ancora fissato) in opportune soluzioni coloranti, senza corrente elettrica: i coloranti entrano nei pori dell'ossido di alluminio e formano dei veri e propri legami chimici di vario tipo; per avere i migliori risultati, soprattutto nelle tonalità più scure (ad es. nero), sono necessari spessori di ossido di almeno 15µ.

I coloranti possono essere di natura organica o inorganica: quelli organici offrono una vasta gamma di colori e sono i più universalmente utilizzati; la gamma di colorazioni inorganiche (a base di idrossidi metallici) sono molto limitate (normalmente nero): trovano applicazione principalmente nel settore spaziale (garantendo l'assenza di degasaggio sotto vuoto) e offrono generalmente una maggiore solidità alla luce e al calore.

> LA SCELTA DELL'ALLUMINIO E DELLE SUE LEGHE DA ANODIZZARE

Quando si deve anodizzare un oggetto di alluminio ricordarsi di un concetto semplice ed essenziale:

non è vero che qualsiasi tipo di alluminio è buono per l'anodizzazione e che una lega eccellente per la lavorazione meccanica lo sia altrettanto per il trattamento galvanico!

Il processo di ossidazione anodica dell'alluminio è sensibile alla qualità e al tipo di lega utilizzati per la fabbricazione degli oggetti da trattare (molto di più che per qualsiasi altro trattamento galvanico).

Si consiglia l'approvvigionamento presso fornitori qualificati chiedendo la qualità per anodizzazione.

E' importante l'uniformità di composizione di una lega, così come lo stato termico, le condizioni di estrusione o laminazione, le modalità di immagazzinamento (possibili inizi di corrosione) e di lavorazione meccanica (ad es. surriscaldamenti localizzati): sono tutte varianti che possono essere all'origine di difetti del trattamento (striature, puntinature, variazioni di spessore tra zone contigue, ...), che non sono visibili all'origine.

Riportiamo, a titolo esplicativo, quanto richiamato dalla norma "MIL-A-8625 – Anodic coating for aluminum...":

Paragrafo 3.1.1: "Il metallo base deve essere privo di difetti superficiali causati da lavorazione meccanica, taglio, graffi, lucidatura, raspatura, piegatura, stiramento, deformazione, laminazione, mordenzatura, condizioni di trattamento termico, sbilanciamento della composizione chimica della lega e inclusioni, che possono inficiare alcuni requisiti di questa specifica."

Le leghe che si prestano meglio al trattamento di anodizzazione, specialmente per l'aspetto estetico finale, sono quelle della serie 6xxx (Anticorodal) e 5xxx (Peraluman).

Le leghe con elevate caratteristiche meccaniche, serie 2xxx (Avional) e 7xxx (Ergal), impiegate soprattutto nel settore aerospaziale, sono trattabili con idonei cicli di anodizzazione che privilegiano le caratteristiche tecniche funzionali, a scapito a volte delle caratteristiche estetiche (soprattutto quando la qualità della lega utilizzata non è sufficientemente garantita).

> LO SPESSORE DELLO STRATO DI OSSIDO

La non conoscenza del meccanismo di formazione dello strato di anodizzazione porta spesso a incomprensioni tra la galvanica e l'officina meccanica quando vengono trattati particolari con tolleranze ristrette.

C'è una differenza sostanziale tra un qualsiasi trattamento galvanico (nichelatura, zincatura, argentatura, doratura, ..., su qualsiasi materiale base) e l'anodizzazione dell'alluminio: mentre nel primo caso lo spessore applicato cresce tutto sopra il materiale base e quindi la variazione dimensionale apportata dal trattamento è facilmente calcolabile, per l'anodizzazione il meccanismo è diverso:

- l'ossido che si forma in parte cresce sopra al materiale base (alluminio) e in parte penetra all'interno, quindi la variazione dimensionale di un pezzo anodizzato sarà dovuta solamente alla porzione di ossido "esterno" che, in base a una esperienza maturata nel tempo con svariate verifiche dimensionali, rappresenta il 30-35% dello spessore totale (circa 1/3).

- Esempio: consideriamo una anodizzazione di 15µ di spessore: la crescita esterna è di 5µ a parete, quindi con una variazione dimensionale della quota meccanica di 0.01mm.

> I DIVERSI TIPI DI OSSIDAZIONE ANODICA

Sono disponibili 3 tipi di anodizzazione:

- Cromica (ottenuta da bagni all'acido cromico – Rif. norma MIL-A-8625, Tipo I o IB)

- Solforica (ottenuta da bagni all'acido solforico – Rif. norma MIL-A-8625, Tipo II)

- Dura (ottenuta da bagni all'acido solforico con particolari parametri di lavoro – Rif. norma MIL-A-8625, Tipo III)

> Anodizzazione cromica

Le sue caratteristiche principali sono:

- Spessore tipico dell'ossido: 2-6µ (dimensioni meccaniche praticamente inalterate)

- Minimo impatto sulla perdita di resistenza alla fatica del manufatto trattato (inferiore all'anodizzazione solforica)

- Buona resistenza alla corrosione (>360 ore in nebbia salina, fino a 500 ore secondo il tipo di fissaggio utilizzato)

- Poco adatta alla colorazione (accettabile solo il nero, ma meno intenso rispetto alla solforica)

- Scarsa resistenza a usura e abrasione

|

|

|

|

Anodizzazione cromica su lega 2024 – Settore aerospaziale | Anodizzazione cromica su diverse leghe alluminio – Settore aerospaziale

L'ossidazione anodica cromica è soprattutto impiegata per applicazioni nei settori aerospaziale, della difesa e della meccanica di precisione ed è particolarmente indicata in applicazione a contatto con esplosivi e propellenti; nel settore aerospaziale è spesso usata come base (eventualmente senza fissaggio o sigillatura finale) per una successiva verniciatura.

In caso di manufatti di geometria complessa, con sottosquadri, recessi e fori ciechi, l'anodizzazione cromica è preferibile alla solforica per la minore aggressività dell'elettrolita sull'alluminio.

- Le leghe abitualmente trattate sono del tipo 6061-6082-2024-7075 (queste ultime due soprattutto per settore aerospaziale e difesa, in stato termico T4, T6 o T73).

- Sono sconsigliate le leghe contenenti oltre il 5% di rame o il 7% di silicio o con un totale di elementi leganti maggiore del 7.5% (rif. norma MIL-A-8625).

Assolutamente non idonee sono le leghe contenenti piombo, tipo 11S (2011).

> Anodizzazione solforica

Caratteristiche principali:

- Spessore tipico dell'ossido: 8-25µ

- Medio impatto sulla perdita di resistenza alla fatica del manufatto trattato (inferiore all'anodizzazione dura)

- Buona resistenza alla corrosione (>336 ore in nebbia salina)

- Molto adatta per colorazioni

Anodizzazione solforica colorata gialla su lega 2024 - Applicazioni per settore difesa

|

|

Anodizzazione solforica nera |

Anodizzazione solforica colore nero inorganico, con zona cromatata (tipo Alodine) – Applicazione settore spaziale |

L'ossidazione anodica solforica è il tipo più diffuso per applicazioni nei vari settori industriali, compresi quelli aerospaziali e della difesa.

Per la sua elevata capacità ad assorbire una vasta gamma di pigmenti colorati trova pure un vasto impiego in applicazioni dove l'aspetto estetico è di primaria importanza.

Il processo è applicabile su qualsiasi tipo di lega d'alluminio (le leghe serie 6xxx sono comunque le più indicate per impieghi estetici).

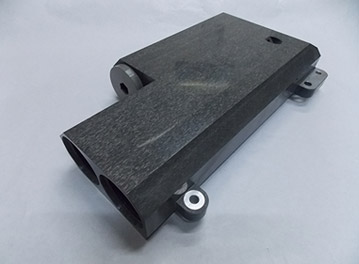

> Anodizzazione dura

Caratteristiche principali:

- Spessore tipico dell'ossido da 20 a 80µ (range ottimale 40-60µ)

- Forte impatto sulla perdita di resistenza alla fatica del manufatto trattato, con riduzione dal 30 fino al 60% della resistenza iniziale dell'alluminio (impatto più negativo sulle leghe con maggiore resistenza iniziale, tipo 2024 e 7075)

- Importante incremento della durezza superficiale

- Elevata resistenza all'usura / abrasione

- Buona resistenza alla corrosione (>336 ore in nebbia salina)

- Poco adatta alla colorazione (unico colore possibile il nero)

![]()

Ossidazione anodica dura su lega 6082 – Applicazioni settore semiconduttori

Anodizzazione dura pigmentata nera – Applicazioni settore difesa

L'ossidazione anodica dura è essenzialmente indicata nelle applicazioni dove il requisito principale è la durezza superficiale e la resistenza all'usura / abrasione: le migliori prestazioni si ottengono con l'anodizzazione senza fissaggio finale, con uno spessore non superiore ai 50-60µ e possibilmente con una asportazione meccanica di circa 20µ: si scopre così lo strato più compatto e più duro dell'ossido).

Se il requisito principale è la resistenza alla corrosione è necessario il fissaggio finale, ottenendo comunque un buon compromesso con la resistenza all'usura.

Le leghe abitualmente trattate sono del tipo 6061-6082-2024-7075 (queste ultime due soprattutto per settore aerospaziale e difesa, in stato termico T4, T6 o T73).

Sono sconsigliate le leghe contenenti oltre il 5% di rame o l' 8% di silicio o con un totale di elementi leganti maggiore di 8% (rif. norma MIL-A-8625).

Assolutamente non idonee sono le leghe contenenti piombo, tipo 11S (2011).

TABELLE COMPARATIVE

Nella tabella seguente sono messe a confronto diretto le principali caratteristiche dei tre diversi tipi di anodizzazione (dati raccolti da documentazione tecnica reperita da siti WEB e da nostra esperienza):

| Caratteristiche | Ossidazione cromica | Ossidazione solforica | Ossidazione dura |

| Range tipico spessori | 2-8µ (1) | 8-25µ | 20-80µ (2) |

| Incremento durezza superficiale | Minimo | Moderato | Elevato (3) |

| Resistenza a usura | Scarsa | Discreta (4) | Elevata (5) |

| Resistenza a corrosione | Buona (6) | Buona (6) | Buona (6) |

| Colore ossido (senza colorazione aggiuntiva) |

Da incolore a grigio-verdastro (7) | Da incolore a grigio-giallastro (7) | Da grigio chiaro a marrone/nero (7) |

| Perdita di resistenza alla fatica della lega trattata | Minima | Media | Alta (30-60%) (8) |

- Secondo il tipo di lega trattata;

- Ottimale 40-60µ;

- Rif. a lega 6082: da 100-120HV iniziale a circa 400-450HV;

- Circa 3 volte quella dell'alluminio;

- Circa 10 volte quella dell'alluminio (valori massimi senza fissaggio finale, su leghe serie 6xxx);

- Con fissaggio finale;

- Le tonalità di colore variano secondo il tipo di lega trattata;

- L'impatto maggiore è su leghe di elevate proprietà meccaniche, tipo 2024 e 7075.

In quest'altra tabella sono messe a confronto alcune tra le leghe più comunemente sottoposte al trattamento di anodizzazione, per una comparazione tra le loro principali caratteristiche chimiche-meccaniche e il loro comportamento nel processo di anodizzazione:

| Proprietà | 6061-T6 (*) | 7075-T6 | 2024-T4 |

| Resistenza a trazione | 45 Psi / 350 MPa | 83 Psi / 550 MPa | 68 Psi / 450 MPa |

| Composizione chimica (%)

Si / Fe / Mn / Cr Cu Zn Mg Altri Alluminio (min) |

0.25 0.8-1.2 0.30 98.85 |

0.5 / 0.7 / 0.30 / 0.30 1.2-2.0 5.1-6.1 2.1-2.9 0.35 86.75 |

0.5 / 0.05 / 0.60 / 0.10 3.8-4.9 0.25 1.2-1.8 0.15 90.90 |

| Lavorabilità all'utensile | Discreta | Buona | Molto buona |

| Resistenza alla corrosione | Molto buona | Discreta | Da scarsa a discreta |

| Qualità dell'ossido anodico | Molto buona, ossido compatto e buona resistenza a usura. | Buona, ma minore resistenza a usura. | Discreta/buona, processo critico per alta % rame. |

| Idoneità ai vari tipi di anodizzazione:

Cromica Solforica Dura |

Ottima Ottima Ottima |

Buona (1) Buona (1) Buona (1) |

Buona (1) Buona (1) – No decorativo Critica (2) |

| Caratteristiche particolari e applicazioni | Lega molto versatile, economica, con ottima resist. a corrosione, ma bassa robustezza. Applicazione per impieghi generali. | Tra le leghe più robuste, usata per manufatti fortemente stressati.

Ossido simile a 6061. Applicazioni dove è richiesta maggior robustezza. |

Buona robustezza con resistenza a fatica elevata, ma minore resist. a corrosione.

Impiego per componenti strutturali aeronautici. |

(*) Caratteristiche e comportamento simili alla lega 6082 (maggiormente usata sul mercato europeo);

- Con adozione di parametri di anodizzazione personalizzati al tipo di lega;

- Anche con idonei parametri di lavoro si possono verificare surriscaldamenti locali, con danneggiamento dell'ossido e/o del materiale base, dovuti alla presenza di composti intercristallini del rame.

IT

IT  EN

EN