Una premessa: Di qualità se ne parla molto, forse troppo, ma spesso rimane solo una parola per affascinare il cliente: noi cerchiamo di tradurla in realtà nella nostra attività. Nessuna azienda può riuscire a produrre con zero difetti, ma sicuramente noi ci impegniamo al massimo per ridurre al minimo le ns. non conformità.

Gli obiettivi della nostra politica della qualità:

Le linee-guida della politica per la qualità aziendale formalmente stabilite dalla Direzione sono così espresse:

- Raggiungere posizioni di prestigio con la capacità di fornire prodotti ottenuti mediante trattamenti superficiali, che siano punto di riferimento nel suo settore di mercato.

L'obiettivo prioritario della Società è di fornire prodotti di qualità certa, costante e riferibile, nei tempi stabiliti e con la massima soddisfazione del Cliente, e non pervenire ad alcun compromesso per quanto concerne la qualità e l'affidabilità dei prodotti forniti.

La nostra organizzazione deve assicurare che l'evasione degli impegni sia rapida, efficiente ed economica, che sia data esaustiva risposta ai reclami, e deve garantire che i processi saranno svolti con la medesima professionalità, serietà e competenza per tutti i Clienti. - Per raggiungere questi obiettivi l'Azienda deve perseguire un processo di costante miglioramento della propria organizzazione, applicando misure correttive e preventive e coinvolgendo nella propria politica per la qualità tutti i dipendenti a qualunque livello e i fornitori.

- Il livello di adeguatezza del Sistema Qualità e la sua efficacia nel tempo sono sottoposti sistematicamente ad Audit Interni per evidenziare il grado di attuazione della politica e individuare adeguati interventi correttivi e migliorativi.

(Estratto dal Manuale della qualità – Ed. 20/05/2010)

Ecco in sintesi come gestiamo il vostro materiale in conto lavoro:

- Controllo visivo del materiale ricevuto: segnalazione al cliente di eventuali difetti riscontrati che possono inficiare la corretta funzionalità dell'oggetto dopo il trattamento e si concordano le azioni correttive.

- Controllo della correttezza della documentazione ricevuta (disegni, specifiche di trattamento,...).

- Compilazione di una scheda di lavorazione dove l'oggetto viene identificato, viene indicato il trattamento richiesto e vengono descritte le fasi principali del processo, compresi controlli e test termici, con riferimento alla procedura di lavorazione relativa al trattamento da effettuare.

- Consegna del materiale e relativa documentazione alla linea di produzione interessata: l'operatore appone il proprio timbro/firma sulla scheda in corrispondenza delle fasi di processo completate.

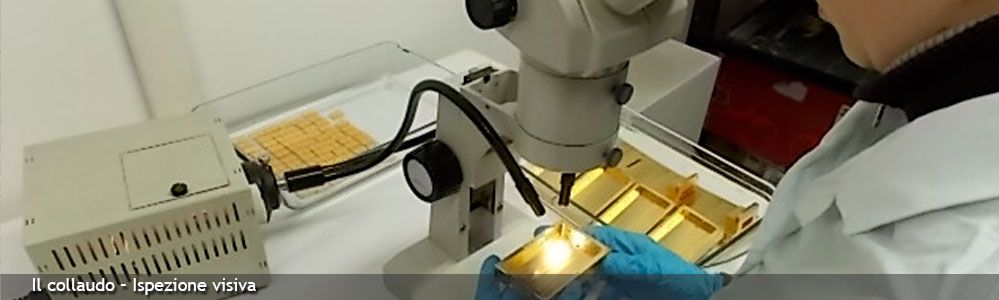

- Controllo dei vari parametri (spessore, aderenza, eventuale test termico e ispezione visiva finale); il collaudatore appone il proprio timbro/firma sulla scheda in corrispondenza dei controlli effettuati.

- Imballo secondo le istruzioni descritte in apposita procedura mirate ad assicurare l'integrità dell'oggetto durante il trasporto.

La strumentazione di misura e controllo

La qualità dei processi e dei trattamenti eseguiti è assicurata tramite una serie di strumenti periodicamente sottoposti a verifica del loro stato di taratura attraverso centri SIT o con metodi interni basati su campioni di riferimento, a loro volta certificati.

• Misurazione spessori – Abbiamo una serie di strumenti che permettono la misura con 4 metodi diversi permettendo il controllo su un'ampia gamma di combinazioni tra strato depositato e substrato/materiale base, tutti con metodi non distruttivi.

• Metodo a fluorescenza di raggi X, che misura gli spessori su una vasta gamma di abbinamenti strato galvanico/materiale base e permette di riconoscere anche i vari tipi di leghe metalliche

• Metodo a induzione magnetica per la misura di strati non magnetici su metalli magnetici.

• Metodo basato sulle correnti parassite (eddy current), per la misura di strati non conduttivi su basi conduttive (ossidazione anodica dell'alluminio, vernici su basi metalliche).

• Metodo con raggi beta, è un buon complemento soprattutto allo strumento a raggi X: permette di misurare in vari casi spessori più elevati oppure su oggetti di grandi dimensioni.

Controlli visivi – Da semplici visori a 4X fino al microscopio stereo fino a 40X: permettono di individuare difetti che sfuggono a una semplice ispezione a occhio nudo. Inoltre con l'ausilio di una macchina fotografica ad alta risoluzionesi possono documentare i difetti riscontrati.

Controlli dei bagni galvanici – Un laboratorio chimico presente in azienda permette si tenere sotto controllo in tempo reale le soluzioni elettrolitiche ed effettuare immediatamente le correzioni necessarie.

La strumentazione è costituita da pH-metri, bilancia analitica, kit per cella di Hull, strumento con elettrodi selettivi per la misura di elementi presenti piccole quantità (es. cloruri), kit per analisi mediante deposizione elettrolitica su catodo di platino e successiva pesata, vetreria e reagenti vari per le analisi acido/base, redox e iodometria.

Controlli più sofisticati vengono effettuati all'esterno presso laboratori qualificati.

Altra strumentazione per il controllo del processo – Pinze amperometriche per la verifica periodica dei raddrizzatori di corrente e il controllo costante durante la produzione di piccoli oggetti.

Registratori di temperatura: con 12 ingressi per la verifica periodica dei forni di deidrogenazione e test termici + registratore a 1 ingresso per il controllo di routine dei cicli di deidrogenazione e termici, con la possibilità di scaricare mediante PC e stampare il relativo diagramma.

IT

IT  EN

EN